Poche cose come un mulino richiamano alla mente un’idea di tradizione e lavoro artigianale, fatto con lentezza e cura, “alla vecchia maniera”. Poche cose meno di un mulino fanno pensare a un’imponente macchina industriale. La storia di Molino Nicoli aiuta a liberarsi da questi stereotipi esausti.

Nonostante una tradizione artigianale che affonda le sue radici in profondità – l’attività di molinatura è stata avviata nel lontano 1869 – l’azienda di Costa di Mezzate, in provincia di Bergamo, ha una più che spiccata e radicata vocazione industriale, con una forte spinta all’innovazione. “L’evoluzione è avvenuta nel 1950 quando, con non poca lungimiranza, l’attività tradizionalmente legata alla sola produzione e lavorazione del mais ha iniziato ad ampliarsi e declinarsi lungo altre linee produttive che avessero comunque nel mulino il proprio motore”, racconta Flavio Bonaita, direttore operativo di Molino Nicoli. Negli ultimi settant’anni, l’azienda della famiglia Nicoli è cresciuta in termini di volumi e prima ancora di referenze. La produzione, che al 95% avviene conto terzi, si è pian piano allargata dalle farine (che rappresentano ormai meno del 5%) fino a includere un’ampia varietà di prodotti come cereali e corn flakes estrusi per la prima colazione, biscotti, barrette energetiche, patatine per neonati di riso e mais, prodotti per bambini e una linea completa di prodotti senza glutine e senza allergeni. “In particolare, negli ultimi vent’anni l’attività è “esplosa” non solo in termini di volumi e numero di referenze, ma anche di operations – dice Bonaita -. La crescita e la complessità necessitano di spazi pensati per assicurare efficienza e capacità di cogliere nuove opportunità. Per questo l’azienda ha inizialmente ampliato la produzione e lo stoccaggio anche attraverso la realizzazione di nuove strutture; quindi, più di recente ha scelto di potenziare l’attività logistica e aumentare la capacità di magazzino attraverso l’implementazione di soluzioni di automazione o semi-automazione”.

La ricetta dell’innovazione

Molino Nicoli si è rivolta ad Automha per poter contare su un provider specializzato in soluzioni per la movimentazione di magazzino e un system integrator per la realizzazione di un progetto che comprendesse non solo l’identificazione delle tecnologie più adatte a soddisfare le esigenze nell’immediato e anche in prospettiva, ma anche il design dei propri flussi interni di magazzino. Il progetto, avviato nella seconda parte del 2021, ha completato le fasi collaudo in dicembre, entrando pienamente in funzione.

“La decisione di andare verso l’automazione è stata presa alla luce di due ragioni certe ed evidenti più una terza che sarà da appurare nei prossimi anni – indica Flavio Bonaita –. Le prime due hanno a che fare con l’evidente necessità di aumentare la nostra capacità di stoccaggio a parità di metri quadri e con i vantaggi offerti dall’automazione in termini di aumento della produttività, ma soprattutto di costanza nel rendimento. La terza ragione da validare nei dettagli più che nella sua essenza generale riguarda invece i risparmi economici che si conta di raggiungere grazie a questa soluzione. Sulla carta ci sono, ma la loro quantificazione effettiva è ovviamente ancora da definire considerato che siamo appena partiti”.

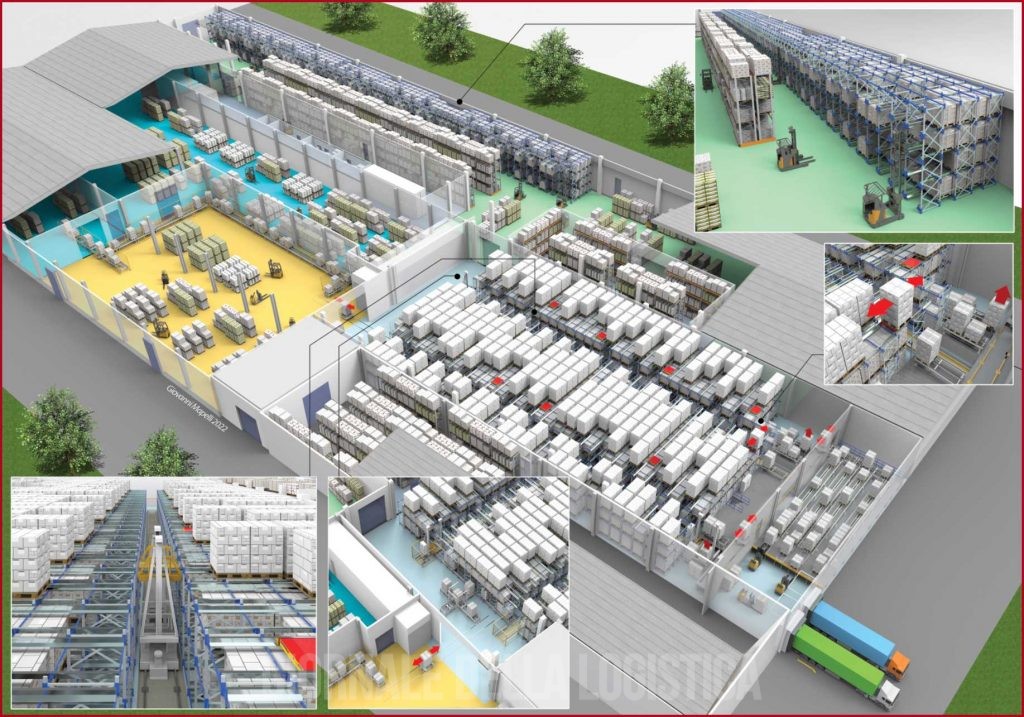

Gli interventi si sono concentrati, in particolare, in due punti del magazzino: “nel magazzino Molino Nicoli abbiamo installato un magazzino automatico di 1.600 metri quadri per 7 metri di altezza con quasi 3.000 posti pallet destinato allo stoccaggio massivo di prodotti finiti, e un impianto semi-automatico di 600 metri quadri in pianta con 1.300 posti pallet, gestito con shuttle Autosat, per lo stoccaggio e il prelievo dei materiali di confezionamento destinati alle linee di produzione”, descrive Carlo Castoldi, Sales Engineer di Automha che ha seguito in prima persona l’intero progetto Molino Nicoli.

L’evoluzione delle operations

L’innovazione non si è limitata a una “mera” iniezione di tecnologia, ma ha riguardato anche il design dei flussi di magazzino. “L’impianto automatico ha rimpiazzato il precedente sistema di gestione dei bancali di prodotto finito con cataste a terra – illustra Castoldi –. Questa soluzione supporta l’applicazione di logiche FIFO e FEFO, ma soprattutto aumenta la capacità di magazzino grazie alla possibilità di uno stoccaggio multi profondità: In altre parole, aumenta il numero di referenze, oltre che i volumi, gestibili nell’area con maggiore attenzione ai codici e lotti di scadenza, incrementando notevolmente i livelli di saturazione”.

Il magazzino automatico è direttamente collegato ai fine linea di produzione tramite una linea di convogliamento di circa 70 metri. I bancali di prodotto finito in uscita dalle due linee produttive che si trovano all’interno dello stesso stabilimento vengono presi in carico automaticamente dalla linea che li trasporta quindi fino all’area logistica. L’ingresso dei pallet dallo stabilimento adiacente avviene da una baia di inbound esterna dedicata. L’ultimo tratto di collegamento, dalla rulliera alla testata d’ingresso del magazzino automatico, è realizzato da navette su rotaie interrate in percorso aperto, che permette quindi di mantenere il passaggio carrabile e pedonale.

La soluzione al setaccio

“Al suo ingresso nell’impianto, il pallet viene “letto” e preso in carico dal sistema che ne determina quindi la destinazione in stock oppure in cross docking. In quest’ultimo caso, una navetta porta il bancale direttamente in un buffer da 40 posti pallet a ridosso delle porte di uscita – spiega Bonaita –. Il nostro è un sistema molto “just-in-time”: l’ordine di prelievo parte nel momento in cui il camion è già alla porta. Lavoriamo con una quindicina di vettori che normalmente ci comunicano una data per il ritiro ma non un orario preciso. In altre parole, la programmazione ci dice chi arriva in una data giornata, ma non quando. Per maggiore efficienza, rimandiamo quindi l’uscita dei bancali relativi a ogni ordine fino al momento abbiamo i trasportatori alla porta. A quel punto, i bancali vengono richiamati dal magazzino automatico e, tramite delle linee a gravità, trasportati fino al portellone di carico, esattamente alla stessa altezza del pianale”. Questo particolare intervento ha ridotto di molto i tempi di carico dei veicoli: “A seconda del tipo di prodotto e del mezzo da caricare, se prima ci volevano dai 40 ai 50 minuti per completare le procedure di carico da terra, ora ne bastano circa 20 o addirittura solo 15 con il preallestimento del carico sulla rulliera”, conferma Flavio Bonaita. Infine, il magazzino automatico non solo accoglie i bancali di prodotto in arrivo dalle vicine linee, ma anche parte di quelli realizzati nello stabilimento vicino. A seconda delle esigenze, il sistema gestionale modula l’attività da inbound ad outbound o viceversa. A seconda dei momenti, il buffer può essere utilizzato come deposito per i bancali che devono entrare o per quelli che stanno per uscire.

Il magazzino semi-automatico è invece installato in una diversa area dello stabilimento più a ridosso della produzione. È stato pensato per aumentare la capacità di stock, ma anche per rendere più veloce ed efficiente la gestione del packaging e l’asservimento delle linee di produzione. “Precedentemente c’era una scaffalatura porta pallet tradizionale con corridoi molto larghi – descrive Carlo Castoldi –. Compattando lo spazio e riducendo i corridoi abbiamo aumentato quasi quadruplicato la capacità di stoccaggio”. La movimentazione è realizzata qui da due shuttle Autosat che vengono di volta in volta portati nei canali interessati. In ingresso, l’operatore a bordo muletto rileva i dati del carico da stoccare leggendo con una pistola scanner i relativi dati. Il sistema assegna una posizione. Il carrellista porta il carico all’ingresso del canale e lo posiziona sullo shuttle che lo conduce fino alla postazione assegnata. In uscita, il procedimento è naturalmente opposto: lo shuttle Autosat conduce il bancale richiamato fino alla testa del canale da dove il carrellista lo preleva. Rispetto alla precedente soluzione c’è dunque anche un vantaggio in termini di rapidità e precisione nelle operazioni.

- Ragione Sociale: Molino Nicoli spa

Indirizzo: Via Cornella, Via Antonio Locatelli, 24060 Costa di Mezzate (BG)

Sito Internet: www.molinonicoli.it

Anno di fondazione: 1869

Fatturato: 53 milioni di euro

Dipendenti: 180 - Anno di entrata in esercizio nell’attuale configurazione: dicembre 2022

Soluzioni di stoccaggio e material handling integrate:

– N°2 SRM FMC con satellite SUPERCAP a bordo

– Handling system, quali trasportatori e navette automatiche

Condizioni particolari per l’immagazzinamento: Stoccaggio multi profondità con logica FEFO

Superficie magazzino automatico: 1.600 mq

Superficie magazzino semi-automatico: 600 mq

Numero posti/pallets automatico: 3.000

Numero posti/pallets semi-automatico: 1.300

Referenze gestite: n° 400 referenze

Volumi movimentati: 100 UDC/ora

- Magazzino automatico: Automha

Pallet shuttle: Autosat di Automha

SW: AWM20 di Automha

Nicoletta Ferrini

Estratto dell’articolo pubblicato completo sul numero di Dicembre 2022 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica