Con un elevato numero di referenze da gestire e lead-time di consegna molto stretti da rispettare, la distribuzione farmaceutica non si discosta molto dall’e-commerce. La logistica del farmaco è però resa ancora più complessa da condizioni peculiari necessarie, come il mantenimento della temperatura in tutte le fasi di lavorazione, la specificità nella gestione di alcune categorie di prodotto, la tracciabilità dei lotti. Il tutto poi in un contesto oggi più che mai caratterizzato da costi in aumento e guadagni in contrazione. Il perseguimento di una maggiore efficienza diventa così un imperativo categorico. In questo non fa eccezione Gruppo Farvima, realtà di primo piano a livello nazionale per quel che riguarda la distribuzione intermedia del farmaco, presente sul mercato anche attraverso l’insegna Farmà Accento Salute che conta oggi più di 400 farmacie in Italia. “Nell’ingrosso, in particolare, la marginalità è ormai bassissima– conferma l’AD e presidente Mirko De Falco – La concorrenza è elevata e occorre affrontare una maggiore complessità data anche dal fatto di doversi interfacciare non più solo con le singole “tradizionali” farmacie, ma anche con insegne con centinaia di punti vendita e sempre più spesso con il canale digitale. La componente di prezzo è, insieme all’assortimento e alla qualità del servizio, un elemento cruciale per stare sul mercato – prosegue De Falco – Il nostro obiettivo è rimanere competitivi, aumentando la nostra capacità di risposta garantendo qualità e assortimento. Per questo, dobbiamo lavorare sull’efficienza dei nostri flussi logistici, ottimizzando i costi e il livello di servizio reso. La nostra missione è supportare il settore farmaco nella sua evoluzione, consolidando la catena distributiva, accorciandola eventualmente, per migliorare la connessione tra l’Industria e il mercato”.

Una piattaforma logistica di nuova concezione

Nel 2022, Gruppo Farvima ha messo a terra un corposo investimento (circa 25 milioni) per la realizzazione di un nuovo centro di stoccaggio e distribuzione all’interno dell’Interporto di Nola, snodo cruciale della logistica del centro-sud Italia dove si concentrano alcuni dei più importanti nomi della distribuzione del farmaco in Campania.

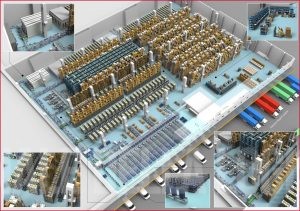

Inaugurato ad aprile 2023 e pienamente operativo da settembre, l’hub “Nola 4.0” di Farvima è un magazzino all’avanguardia progettato per gestire con efficienza e sostenibilità elevati flussi di farmaci e parafarmaci. Il magazzino ha una superficie di 10.000 mq, un’altezza interna sfruttabile fino a 12 m e una capacità di stoccaggio di circa 120.000 metri cubi. L’imponente struttura ha permesso di sciogliere un primo fondamentale nodo, convogliando in un unico punto la merce precedentemente stoccata nei due magazzini di Casandrino (Napoli), dove si trova anche la sede dell’azienda, e Salerno, entrambi giunti da tempo al limite della propria capacità operativa. “Avevamo bisogno di spazio per gestire più velocemente i volumi in aumento e un maggior numero di prodotti – sintetizza Mirko De Falco – Nel nostro nuovo magazzino a Nola abbiamo circa 70.000 referenze in giacenza e lavoriamo fino a 250.000 pz/ die (800.000 in tutto il gruppo). L’impianto funziona non solo come centro per la distribuzione diretta verso tutti i nostri clienti in Campania (circa 1.300 farmacie), ma anche come polmone per otto magazzini periferici nel centro-sud”.

Il progetto realizzato da Gruppo Farvima non trova però la sua sola ragione d’essere nell’aumentata superficie di stoccaggio. Il magazzino è infatti anche e soprattutto un concentrato di tecnologie all’avanguardia per l’intralogistica e la specifica gestione del farmaco. Il 60% dello spazio interno è occupato da soluzioni completamente interconnesse e ad alto tasso di automazione, progettate e installate da KNAPP. “Come Gruppo Farvima, con cui è in essere una collaborazione di lunga data, anche KNAPP è un nome punto di riferimento nel settore pharma, da sempre uno dei pilastri del business aziendale – dice Stefano Novaresi, AD di KNAPP Italia – Il progetto di Nola è un concreto esempio di come l’introduzione in magazzino di tecnologie all’avanguardia, “hard” e “soft”, possano contribuire in maniera sostanziale a garantire efficienza e flessibilità nella gestione dei flussi intralogistici, anche in una prospettiva di medio-lungo periodo”.

Automazione e digitalizzazione

Automazione e digitalizzazione sono gli ingredienti principali di Nola 4.0. Il progetto ha previsto innanzi tutto l’installazione di un magazzino verticale con tecnologia shuttle OSR KNAPP a 4 corsie lunghe 50 m e alte 8 per un totale di 21 livelli e 22.000 locazioni all’interno del quale è possibile gestire fino a 50-60.000 referenze. La merce viene qui spostata nell’impianto da 84 shuttle su vassoi a differente configurazione: 1, 2 o 4 scomparti. “Il vantaggio di questo tipo di soluzione sta nel poter utilizzare uno stesso contenitore per stoccare referenze diverse per tipologia e dimensione, massimizzando così la capacità di stoccaggio a disposizione”, illustra Davide Fedeli, head of operations presso KNAPP Italia alla testa del progetto per Gruppo Farvima. La movimentazione dei carichi avviene in maniera del tutto automatizzata secondo una logica cosiddetta “goods-to-person” (merce a persona) per cui tutti i contenitori sono trasferiti meccanicamente dall’OSR verso le tre postazioni di lavoro esterne all’OSR. Qui il personale operativo completa le operazioni di stoccaggio e prelievo in modalità put-to-light e pick-to-light: la tecnologia permette qui di allestire fino a quattro ordini in contemporanea in ciascuna stazione.

Nell’OSR KNAPP sono attualmente allocate circa 34.000 referenze medio-basso rotanti, articoli con un rapporto righe/ordine non troppo elevato che contribuiscono all’allestimento di poco meno del 20% degli ordini preparati nel magazzino Farvima di Nola. I farmaci e parafarmaci ad alta o altissima rotazione sono invece gestiti attraverso due SDA (A-Frame) di KNAPP. Si tratta di due linee sostanzialmente gemelle ed entrambe lunghe 55 metri. La prima presenta una configurazione a doppio livello su due lati per un totale di circa 2.600 canali “autopciker” ad espulsione automatica. La seconda SDA ha invece un assetto misto – un lato a doppio livello e l’altro a singolo livello – per un totale di 2.000 canali, di cui 860 recuperati da un analogo impianto precedentemente utilizzato nel magazzino di Casandrino. I prodotti inseriti nelle due linee SDA contribuiscono a quasi il 70% delle righe d’ordine. La merce a bassa o bassissima rotazione (da 2 a 3 movimenti all’anno), i resi e alcune specifiche categorie di prodotto per cui è richiesta la tracciatura del lotto (5% circa dei volumi evasi) sono invece gestite da tre robot VMAX Rowa in grado di gestire in pochissimo spazio oltre 15.000 referenze ottimizzando la gestione dei basso rotanti

La rivoluzione di Nola 4.0

La quasi totalità dei volumi all’interno del magazzino Nola 4.0 passa attraverso l’automazione. La manualità operativa è limitata ad alcune referenze con caratteristiche molto specifiche in termini, ad esempio, di dimensioni o di condizioni per la conservazione. All’interno del magazzino ci sono infatti tre celle frigo per la gestione della temperatura controllata e un’area di stoccaggio “tradizionale” composta da scaffalature autoportanti con circa 15.000 locazioni a volumetria variabile per la messa a dimora colli di prodotto basso rotante e pallet alti più di 2 metri.

Tutte le aree del magazzino sono collegate tra loro da un articolato circuito di nastri trasportatori e convogliatori automatici con snodi e “bypass” che ottimizzano il flusso, riducendo il traffico e i rischi di intasamento lunghe i nastri: “le cassette non devono seguire un percorso fisso, ma si fermano solo nelle aree dove devono raccogliere gli articoli necessari per l’allestimento degli ordini – spiega Davide Fedeli, Head of Operations presso KNAPP Italia, che aggiunge: – Il progetto è stato pensato per soddisfare le esigenze presenti di Gruppo Farvima, ma guardando anche a quelle future. Gli spazi sono quindi già predisposti per l’espansione dell’OSR con l’aggiunta di una quinta corsia e un prolungamento di circa 20 metri delle due SDA”.

A pochi mesi dalla sua piena entrata in funzione, il magazzino di Gruppo Farvima a Nola ha già permesso all’azienda di centrare alcuni risultati importanti: “abbiamo guadagnato capacità di stoccaggio e velocità nelle fasi allestimento ed evasione degli ordini. La centralizzazione delle scorte ci aiuta a gestire con più efficienza gli stock, anche quelli basso rotanti. Riusciamo inoltre ad affrontare i picchi improvvisi con molto meno stress”, descrive Mirko De Falco. Per tutte queste ragioni, e molte altre, il caso di Nola non è destinato a rimanere isolato. “Stiamo già progettando altri due magazzini analoghi per dimensioni, oltre che per contenuti tecnologici – conferma l’AD di Gruppo Farvima: – il primo nell’area di Milano dove da diversi anni stiamo vedendo una sensibile crescita del nostro giro d’affari; il secondo invece nella provincia catanese. L’hub Nola 4.0 s’inserisce come tassello chiave nel nostro più ampio progetto strategico che comprende, tra le altre cose, lo sviluppo di linee di prodotto proprietarie a completamento della nostra offerta e lo sviluppo di business attigui, tra cui anche la fornitura di servizi di logistica specifici e dedicati alla filiera del farmaco”.

- “Nel nostro progetto per Gruppo Farvima abbiamo dovuto tenere conto di alcune specificità con l’obiettivo di realizzare una soluzione che fosse non solo efficiente, ma anche scalabile e capace eventualmente di integrare anche sistemi e tecnologie di terze parti. Due punti in particolare hanno richiesto particolare attenzione. Il nuovo hub logistico a Nola è stato pensato per concentrare al suo interno tutte le attività precedentemente realizzate nei magazzini Farvima di Salerno e Casandrino. Ma mentre nel primo si trattava di lavorazioni totalmente manuali, nel secondo c’era già una parziale automazione che il cliente naturalmente desiderava recuperare. Ci siamo dunque occupati del trasferimento e quindi dell’integrazione delle tecnologie già presenti (in parte KNAPP) nel nuovo sistema.

Un altro punto cruciale sono stati i tempi: l’intero progetto è stato completato in appena 10 mesi, di cui 6 per l’installazione che è avvenuta in più fasi e in contemporanea con alcuni interventi strutturali nel building. È stato dunque necessario un grosso lavoro di coordinamento interno ed esterno. Ultimo ma non ultimo, abbiamo garantito uno “switch off/switch on” indolore, senza cioè interruzione dell’attività e interruzione del servizio: un punto fondamentale per il cliente”.

Davide Fedeli, Head of Operations presso KNAPP Italia - “Questo progetto, certamente innovativo e realizzato con un approccio integrato, definisce molto bene la capacità di Gruppo Farvima di interpretare concretamente le sfide che oggi la distribuzione Healthcare deve affrontare. Accanto alle tecnologie impiegate, la definizione congiunta dei processi ha consentito di portare a compimento questa soluzione tecnologica che denota la sensibilità all’innovazione e allo sviluppo che Farvima ha sempre mostrato. È stato un progetto affrontato in spirito di aperta collaborazione, analizzando i processi e anche i dettagli delle attività operative.

Da anni il settore della distribuzione intermedia del farmaco è sottoposto a forti pressioni che spingono verso una sempre maggiore efficienza necessaria per mantenere altissimi standard di prestazione sia in termini di velocità che di accuratezza. Le soluzioni KNAPP, che ben conosce il settore, hanno contribuito a ottenere risultati in questa direzione”.

Stefano Novaresi, AD di KNAPP Italia - Ragione sociale: Farvima Spa

Sede legale: Via Paolo Borsellino, 222 (già Via Napoli) – Casandrino (NA)

Anno di fondazione: 1963

Settore merceologico: distribuzione farmaceutica

Magazzini distributivi: 17

Farmacie servite: 9.000 / 10.000

Fatturato: 1 Miliardo di euro

Consegne effettuate: 7.300.000 all’anno/+20.000 al giorno

Pezzi consegnati: 150.000.000 all’anno/+500.000 al giorno

Referenze trattate: 90.000

Dipendenti: 700 – 750

Collaboratori esterni: 400 - Superficie coperta: 10.000 mq

Altezza media interna: 12 m

Baie di carico: 66

Capacità di stoccaggio: 100.000 mc

Referenze gestibili: fino a 100.000

Flussi in ingresso: 70 /100bancali al giorno

Righe d’ordine: 50-60.000 al giorno

Consegne: 1,2 milioni per 35 milioni di confezioni distribuite all’anno

Clienti serviti: 2.000Progetto KNAPP

SDA (A-Frame)

• SDA1

Configurazione: doppio livello su entrambi i lati

Lunghezza: 55 m

Nr. Canali: ca. 2.600

• SDA2

Configurazione: mista, un lato a singolo livello un lato a doppio livello

Lunghezza: 55 m

Canali: ca. 2.000, di cui 860 di riutilizzo da precedente impianto

OSR (magazzino tecnologia a shuttle)

Modello: OSR15 con configurazione vassoi a 4,2,1 slot per vassoio

Lunghezza: 50 m

Altezza: 8 m

Corsie: 4 (possibile espansione di 1 ulteriore corsia)

Elevatori: 4

Livelli: 21

Locazioni: 22.350

Shuttle: 84

Stazioni ergonomiche di picking GtP: 3

Stazioni di prelievo manuale: 6 (espandibili di ulteriori 3)

Stazioni di stampa ed inserimento automatico documenti: 2

Rampe di spedizione: 66, di cui 33 a livello - Automazione: KNAPP

SW WMS: Pharmagest

Carrelli elevatori: Jungheinrich

Robot: 3 VMAX Rowa

Scaffalature porta pallet: Armes

Terminali RF: Denso

Nicoletta Ferrini

Estratto dell’articolo pubblicato completo sul numero di gennaio-febbraio 2024 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica