Prendersi cura. Delle persone, dell’ambiente, di un presente e un futuro condiviso. Il prendersi cura è la missione che caratterizza da sempre l’operato di Santex, azienda vicentina, nata negli anni Sessanta, specializzata nella progettazione e realizzazione di soluzioni per l’incontinenza, la medicazione, ortopedia e monouso in sala operatoria. Un’attitudine che Santex mantiene in ogni progetto che porta avanti e che ha caratterizzato anche la realizzazione del nuovo polo logistico di Meledo (VI), una piattaforma ad alto livello di automazione, sviluppata con un’attenzione particolare all’ergonomia e alla sicurezza degli operatori e delle merci gestite e alla tutela dell’ambiente.

Una storia da raccontare con cura

La storia di Santex prende avvio nel 1961 da un’intuizione di Alberto Santurro che fondò un’azienda di filatura e tessitura specializzata nella produzione di bende, garze e ausili per la medicazione. Negli anni l’imprenditore è stato affiancato dai quattro figli, che gestiscono attualmente l’azienda, nel segno di una continuità familiare di tradizione e qualità che ha contribuito in modo determinante allo sviluppo dell’impresa attraverso continue innovazioni di tecnologia, prodotto ed organizzazione.

Nel 1988 per Santex avviene una svolta importante, con l’introduzione delle prime linee di produzione di ausili per l’incontinenza, un comparto che si è sviluppato molto rapidamente e che rappresenta oggi circa l’83% del fatturato aziendale.

Oggi Santex è l’unica azienda in Italia e tra le poche in Europa a gestire direttamente il ciclo produttivo completo per la linea medicazione, presso lo stabilimento produttivo con annesso hub logistico a Sarego (VI).

Attualmente Santex conta a catalogo incontinenza oltre 500 referenze – prodotte sia a marchio proprio sia per GDO e private label – comprendente una vasta gamma di ausili per l’incontinenza gestite a Medolo, mentre Sarego si occupa della gamma completa di prodotti per la medicazione, ortopedia e monouso in sala operatoria, destinate sia al mercato italiano sia a quello estero. L’azienda vicentina, infatti, esporta i propri prodotti in 41 Paesi nel mondo, servendo canali specializzati e grande distribuzione.

Un mercato in rapida evoluzione

Il costante aumento dei volumi prodotti, unito all’incremento del livello di complessità imposto dalle trasformazioni in atto nel mercato nazionale e globale, hanno imposto a Santex un ripensamento della propria organizzazione complessiva, con un focus particolare sulla logistica, individuata come funzione chiave per uno sviluppo efficace e sostenibile del business.

“Santex è consapevole di appartenere ad un mercato in continua evoluzione”, racconta Elvis Nicente, Direttore di Stabilimento di Santex, “per questo motivo, pur mantenendo saldo il suo ruolo chiave di produttore, ha sviluppato una collaborazione operativa sempre più evoluta con le strutture sanitarie, orientando i propri investimenti nell’organizzazione di un sistema in grado di offrire risposte integrate di prodotto e servizio sempre efficienti ed innovative”. Questo cambio di modello ha avuto, ovviamente, un forte impatto sulla funzione logistica.

“Il mercato dei prodotti per l’incontinenza”, prosegue Elvis Nicente, “è un mercato in continua e costante evoluzione. Cresce inoltre la competenza e la consapevolezza di tutti i diversi operatori che ne fanno parte, sia come produttori, che come acquirenti e utilizzatori finali. Per un’azienda produttrice, in generale, non solo per Santex, questo significa dover governare leve utili al rapido cambiamento, onde adeguare l’organizzazione in real-time per continuare a rispondere alle esigenze di un mercato che evolve in maniera celere e che tende a modificare in tempi ancor più brevi la propria domanda”. Un processo di innovazione che ha coinvolto sia le attività di progettazione di nuovi prodotti, sia i processi a valle della produzione. “Il mercato privato”, conferma Nicente, “ha richiesto una pesante ristrutturazione dei processi, introducendo nuove tecnologie”.

In questo scenario di forte dinamismo e crescente complessità, Santex ha avviato lo studio per un nuovo magazzino per i prodotti per l’incontinenza nel 2015 arrivando alla piena operatività con un centro logistico innovativo ad alta automazione nel 2018.

Un magazzino ad alta innovazione

“Il progetto del nuovo polo logistico di Meledo nasce da necessità sia tattiche sia strategiche”, racconta Bruno Gaburro, Delegato Ambiente e Sicurezza di Santex, “di base, infatti, avevamo l’esigenza di aumentare e razionalizzare gli spazi, consolidando gli stock prima diffusi in più magazzini dispersi, sia di proprietà sia in locazione. Dal consolidamento ci aspettavamo un aumento di efficienza e un abbattimento dei costi a fronte di un aumento nel livello di servizio, percepibili anche dai clienti finali. In più, in prospettiva, volevamo disegnare una soluzione realmente a misura di esigenza che ci supportasse nel nostro percorso di crescita, assicurando la massima efficienza e sicurezza sia per le persone che operano in magazzino sia per le merci stoccate. Merci che, è giusto sottolinearlo, andranno a contatto con il corpo umano e vanno, quindi, gestite con la massima cura in ogni fase della supply chain”. I prodotti Santex devono essere gestiti seguendo la Direttiva CEE 93/42 sui dispositivi medici – recepita in Italia nel febbraio del 1997 con il Decreto Legislativo 24 febbraio 1997, n. 46 – secondo il protocollo previsto per gli articoli in classe 1 e 2A.

La fase progettuale per il nuovo magazzino è stata gestita internamente, creando un team di professionisti in collaborazione con le aziende partner, ciascuna scelta per la propria specializzazione e la capacità di recepire al meglio e trasformare in realtà soluzioni per le specifiche esigenze espresse da Santex.

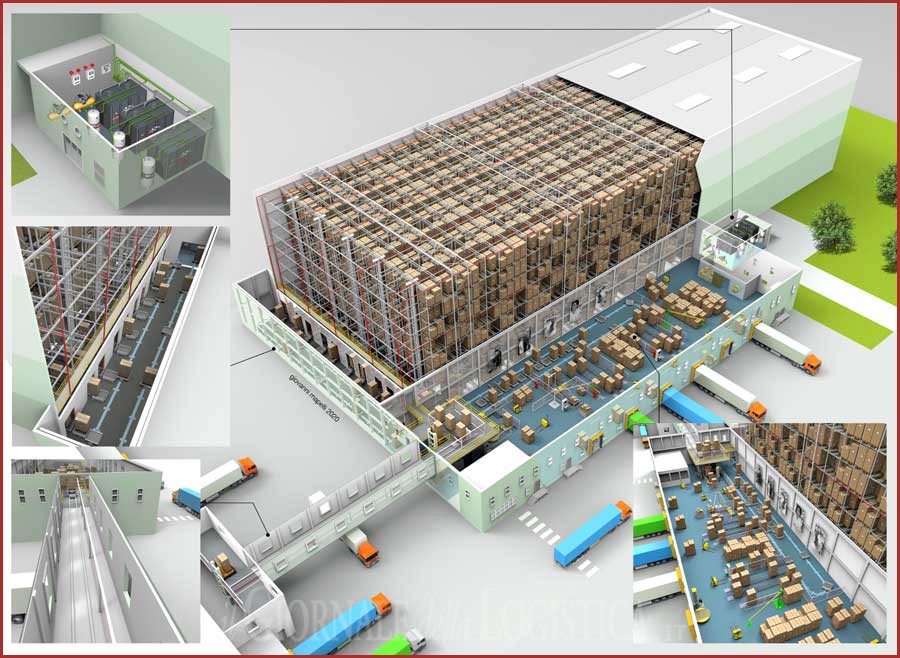

Il risultato è stato un impianto automatizzato ad alta efficienza e capacità di stoccaggio, caratterizzato da un sistema antincendio innovativo e soluzioni ergonomiche a supporto delle attività degli operatori. Scopriamolo nel dettaglio.

Tecnologia a misura di specifica esigenza

Cuore pulsante del polo logistico di Meledo è il magazzino automatico autoportante realizzato da Lyto’s dotato di automazione System Logistics.

All’interno di un’area di magazzino che si estende su una superficie coperta di 7.200 mq complessivi, la struttura autoportante si sviluppa su una base di 120×60 metri, con un’altezza di 25 metri. All’interno è equipaggiata con scaffalature a tripla profondità con 8 livelli di stoccaggio, montate in 6 file. Nei cinque corridoi sono attivi altrettanti trasloelevatori che operano – ad una velocità massima di 14,5 km/h – con cicli combinati di refill e picking. Il magazzino automatico ha una capacità di 17.760 pallet e può arrivare ad un livello di saturazione fin del 98% mantenendo inalterati i livelli di efficienza.

“La tipologia di prodotto qui gestito ci ha imposto un’attenta analisi su ogni aspetto del magazzino, in particolare sul sistema antincendio da adottare” spiega Gaburro. Gli ausili per l’incontinenza arrivano dal reparto produzione – collegato direttamente al magazzino con un tunnel sospeso di 35 metri – in colli composti dal prodotto stesso racchiuso confezione per dispositivi medici, inserite in cartoni, ognuno identificato con un codice univoco che li identifica lungo l’intera catena logistica dalla produzione al mercato assicurando la completa tracciabilità. Il packaging in cartone è un elemento sensibile all’umidità: “in caso di necessità, l’utilizzo di un sistema antincendio sprinkler ad acqua comprometterebbe il prodotto: non solo, infatti, il cartone bagnato non sarebbe più utilizzabile, ma anche la merce all’interno risulterebbe compromessa. Nel caso, invece di un sistema antincendio a schiuma, si sarebbero presentati tre problemi principali. In primis, la schiuma è efficace fino ad una certa altezza (mediamente 10-12 metri): oltre un certo livello il peso della schiusa stessa tende a limitarne l’efficacia. Per ovviare a questo problema si sarebbe dovuto aumentare significativamente il numero di bombole, incrementando di pari passo sia i costi di installazione sia il TCO – la schiuma, infatti, va cambiata periodicamente anche se non utilizzata – e perdendo al contempo spazio per lo stoccaggio”. La soluzione al problema è arrivata da Isolcell, azienda di Laives (BZ), specializzata in soluzioni antincendio in atmosfera controllata.

Quando in magazzino c’è un’atmosfera… autoestiguente!

Dotato di una speciale pannellatura che lo isola al meglio dall’ambiente esterno, il magazzino automatico di Santex a Meledo è stato dotato di sistema antincendio a riduzione d’ossigeno. Una tecnologia innovativa che sta prendendo piede in ambito logistico in Italia e in tutto il mondo, grazie alle sue caratteristiche di sicurezza ed ecosostenibilità.

Il sistema si basa su una semplice legge della fisica: il fuoco è una violenta ossidazione, senza un adeguato livello di ossigeno nell’atmosfera (che normalmente si attesta intorno al 21%) non è possibile che avvenga la combustione. Creando una condizione di atmosfera controllata con ossigeno prossimo al 15% all’interno del magazzino autoportante, l’impianto antincendio progettato da Isolcell crea le condizioni ottimali per tutelare al meglio l’integrità delle merci ivi conservate.

“Per mantenere una concentrazione di ossigeno tale da non permettere lo sviluppo di fiamme”, spiega Diego Gasser, International Sales Manager di Isolcell, “il sistema opera attraverso un impianto di generazione aria a ridotta concentrazione di ossigeno. Semplificando, i nostri generatori catturano l’aria esterna, variando semplicemente le proporzioni tra ossigeno e azoto, immettendo nell’area da proteggere una miscela ricca di azoto e impoverita di ossigeno, creando un’atmosfera che inibisce il processo di combustione ma al contempo è naturale e tollerabile per l’organismo umano.

L’eco-sostenibilità è stato un driver importante del progetto, insieme alla massima sicurezza per operatori e persone. “Gli impianti per la prevenzione incendi a deplezione d’ossigeno seguono la normativa europea UNI EN 16750:2017 e l’internazionale ISO 20338:2019, ma il nostro know how come Isolcell”, precisa Gasser, “ha radici più profonde. Abbiamo iniziato ad installare questi impianti già nel 2005 utilizzando standard europei – in particolare la regolamentazione austriaca, ancora oggi di riferimento – e costruendo nel tempo una solida conoscenza di questa tecnologia.

Ossigeno ridotto, sicurezza incrementata

Analizzando le esigenze di Santex, un sistema di prevenzione incendio a riduzione di ossigeno si è rivelato la soluzione maggiormente rispondente perché rappresenta una tecnologia che si integra al meglio in ambienti ad alta automazione, potenziandone i benefici. In più, questa soluzione opera in perfetta armonia con quelli che sono i valori di Santex, ossia la massima attenzione alla salute delle persone e alla tutela dell’ambiente”.

Il corretto funzionamento dell’impianto è assicurato da una serie di ridondanze per la parte di analisi e controllo ossigeno, di allarmi e di erogazione dell’atmosfera a ridotto contenuto di ossigeno e monitorato costantemente anche da un sistema di rilevazione fumi che elabora un’analisi in tempo reale della qualità dell’aria. “In questo modo”, spiega Gasser, “non solo ci assicuriamo che il livello di ossigeno rimanga costante, ma come ulteriore precauzione ci assicuriamo che non vi siano alterazioni e anomalie. Per esempio, infatti, se si verificasse un eventuale cortocircuito non si potrebbe sviluppare alcuna fiamma, ma potrebbero formarsi fumi che vengono tempestivamente individuati e segnalati”.

Ecco che si apre qui la questione della manutenzione: in caso di interventi di manutenzione programmata o straordinaria è necessario fermare l’impianto affinché aumenti la concentrazione di ossigeno presente per consentire l’accesso agli addetti al magazzino automatico? “Assolutamente no. Un livello di ossigeno al 15% è assolutamente compatibile con la presenza di addetti: essi, secondo ad esempio la normativa UNI EN 16750:2017 possono operare in sicurezza con permanenza continuativa fino a 4 ore. Basti pensare che la concentrazione di ossigeno all’interno del magazzino autoportante è paragonabile a quella che possiamo trovare in ambiente montano con altitudini comprese tra i 2.000 e i 2.500 metri. Gli addetti alla manutenzione, muniti dei dispositivi di protezione individuale e periodicamente formati e aggiornati sulla condotta da tenere all’interno dell’area ad atmosfera controllata, operano in completa sicurezza”.

- Ragione Sociale: Santex Spa

Sede Legale ed Amministrativa – Indirizzo: Via San Giovanni sul Muro, 1 – 20121 MILANO

Fatturato: 80 milioni di €

Dipendenti totali: 315

Sito Internet: www.santex.it

Settore merceologico di riferimento: Medicazione – Ortopedia – Kit procedurali – ausili per incontinenza

Indirizzo produzione medicazione: Via Massina, 10 – 36040 Sarego (VI)

Superficie coperta totale: 20.000 mq

Indirizzo produzione ausili per incontinenza: Via Alberto Santurro, 2 – Meledo – Sarego (VI)

Superficie coperta totale: 32.000 mq - Indirizzo: Via Alberto Santurro, 2 – Meledo – SAREGO (VI)

Superficie coperta totale: 7.200 mq

Anno entrata in esercizio attuale configurazione: 2017 fine lavori di edificazione, configurazione interna attuale attiva da 01.02.2018

Referenze gestite complessive: oltre 500

Turni di lavoro: 3

Persone per turno: 25/30

Baie di carico: 6

Sistema antincendio: deplezione di ossigeno

Sistema di identificazione materiali: codice a barre univoco

Sistema di trasmissione dati agli operatori: radiofrequenza

Soluzioni di stoccaggio: magazzino automatico con 5 traslo – 8 livelli – scaffali in tripla profondità

Sistemi di movimentazione: nastri trasportatori e rulliere a più livelli, carrelli elevatori

Numero spedizioni / anno: 36.000

Volumi: 390.000 mc.

Numero righe / anno: 500

Punti di consegna: 7.500 - SW – WMS: System Logistics

Magazzino automatico: System Logistics

Scaffalature e magazzino automatico: Lyto’s

Sistema antincendio: Isolcell

Flotta carrelli elevatori: Jungheinrich

Manipolatore a ventosa: Piab

Baie di carico: Rite Hite

Francesca Saporiti

Estratto dell’articolo pubblicato sul numero di Marzo 2020 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica