Straordinario per più di un motivo. Il magazzino automatico di Ilip a Valsamoggia è davvero qualcosa che non si vede tutti i giorni. Dall’esterno il colpo d’occhio è subito impressionante: con i suoi 30 metri di altezza fuori terra, il magazzino dell’azienda produttrice di imballaggi e contenitori in plastica e in bioplastica per alimenti, svetta tra le costruzioni dell’area industriale, al confine tra Modena e Bologna. Eppure, a dispetto delle dimensioni, il profilo squadrato e le pareti grigio-azzurre ne mitigano l’impatto visivo. All’interno poi i contenuti di automazione e tecnologia applicati alla gestione logistica e, più in generale, la sofisticazione raggiunta nel design dei flussi sono notevoli. Ed è infine degno di nota che un investimento di portata non indifferente sia stato realizzato da un’azienda 100% italiana a capitale privato. “Qualcuno potrebbe dire che siamo matti ad aver compiuto un passo di questo tipo”, ammette Giuliano Laffi, responsabile tecnico di Ilip, “ma l’investimento è sostenuto dal fatto che, da un lato, il nostro è un business abbastanza stabile in un settore maturo, dall’altro, questo progetto di sviluppo nasce per supportare, oltre alla nostra strategia commerciale, anche la nostra politica sulla sostenibilità ambientale. Con questo nuovo investimento evitiamo di spostare via camion la merce verso vari magazzini sparsi sul territorio per un risparmio in termini di CO2 equivalente non emessa di circa 300.000 kg/anno”.

Un progetto e molte sfide

Nonostante la tenace convinzione della bontà del progetto, la sua genesi è stata tutt’altro che semplice: “ci sono voluti 14 anni e cinque differenti giunte comunali per arrivare a sciogliere tutti i nodi burocratici che impedivano la realizzazione del nuovo magazzino”, conferma Laffi. I lavori di edificazione, avviati a fine 2018, sono stati ultimati nel 2021. Il nuovo magazzino Ilip è quindi entrato in funzione a inizio ottobre dello stesso anno. (attualmente è in corso la messa a punto finale NdR).

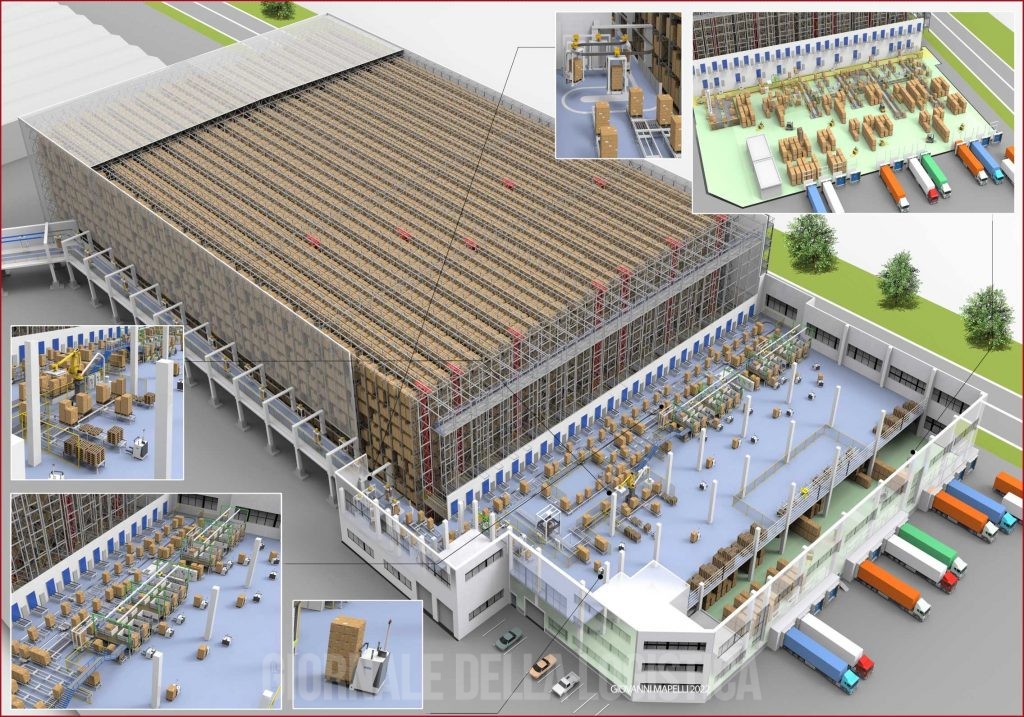

La struttura definitiva si sviluppa su una superficie coperta complessiva di circa 23.000 mq. Comprende un’area di stoccaggio dotata di un magazzino automatico di 13.500 mq con scaffalatura autoportante, alto ben 35 metri, di cui 5 interrati, e con capienza volumetrica complessiva di 460.000 metri cubi; un edificio adiacente di 4.770 mq di superficie a terra, più un soppalco di ulteriori 4.000, alto 14 m, interamente dedicato alla preparazione e alla spedizione degli ordini; infine, un tunnel lungo 350 m collega direttamente il magazzino ai reparti produttivi che coprono circa 22.000 mq di superficie.

Combinando sicurezza e innovazione

L’imponente progetto edilizio è esaltato da una serie di soluzioni tecnologiche molto innovative, come descrive Alexander Villa, manager di Marvil Impianti, realtà specializzata in progettazione e produzione di sistemi per la conservazione alimentare e la gestione della temperatura controllata. “Siamo stati coinvolti nel progetto fin dalle sue prime battute per definire e amalgamare più sistemi che permettessero di rispondere a une serie di esigenze molto specifiche”. La prima è una maggiore efficienza energetica: “in questo, ad esempio, sono stati utilizzati 29.000 mq di pannelli con giunti schiumati in opera spessi 150 mm che migliorano isolamento e coibentazione dell’edificio”. Un altro aspetto cruciale è la prevenzione anti-incendio. “L’elevata concentrazione di plastica, un materiale altamente infiammabile, ha indirizzato verso la ricerca di soluzioni che non fossero di solo pronto intervento, come gli impianti sprinkler. Caratterizza il progetto per il magazzino Ilip l’implementazione di un sistema di prevenzione basato su tecnologia di impoverimento dell’ossigeno: ORS – Oxygen Reduction System). Questa soluzione non riduce solo il rischio di incendio, ma anche il fabbisogno idrico e i consumi energetici. Inoltre, contribuisce ad alleggerire il peso complessivo della struttura”.

Un’ulteriore sfida è data dal mantenimento della temperatura. “Quando si scalda la plastica tende a incollarsi”, spiega Villa, “il sistema di ricircolo dell’azoto dell’ORS favorisce il mantenimento della temperatura interna a 25°C pressoché costanti”.

Un’automazione intelligente e tailor made

L’innovazione tecnologica non è solo “sotto la veste” del magazzino. Il flusso interno è infatti fortemente automatizzato, gestito e controllato da sistemi di intralogistica molto avanzata. “Dalla prima progettazione del magazzino alla sua realizzazione sono passati diversi anni e, strada facendo, alcune cose sono cambiate”, riprende Giuliano Laffi, “all’inizio, ad esempio, pensavamo a una capienza di stoccaggio di 40.000 posti pallet, siamo arrivati a 62.000. Nel tempo abbiamo anche rivisto e affinato i cicli di preparazione degli ordini per essere più efficienti e sempre più precisi. A non essere cambiata affatto è invece la tipologia di servizio che vogliamo offrire ai nostri clienti”.

- Ragione Sociale: Ilip Srl

Sito Internet: www.ilip.it

Settore di riferimento: imballaggi in plastica e bioplastica per alimenti

Tipologie di prodotto: stoviglie monouso (piatti, bicchieri, posate), imballaggi per ortofrutta (cestini vassoi, alveoli) e imballaggi per gastronomia e per il confezionamento della carne (vaschette termosaldabili, contenitori incernierati). - Indirizzo: Via Castelfranco, 52, 40053 Valsamoggia (BO)

Anno di entrata in esercizio nell’attuale configurazione: ottobre 2021

Assetto: l’area di stoccaggio del prodotto finito e dei semilavorati è un magazzino automatico con scaffalatura autoportante delle dimensioni di 150m x 90 m con altezza totale di 35 m di cui 5 interrati, pari a circa 460.000 m3 di volume netto sfruttabile.

Capacità di stoccaggio: 62.000 posti pallet

Flussi in uscita magazzino automatico: flussi giornalieri medi compresi fra 1.000 e 1.500 HU al giorno. L’impianto è dimensionato per arrivare a 1.800 HU.

Sistema ORS: Per mantenere l’ossigeno al 14,5-15,5% sono presenti 6 generatori di azoto del tipo PSA che producono azoto puro al 98 % immesso tramite 22 punti di erogazione. - Scaffalatura: ROSSS

Automazione: System Logistics

WMS: System Logistics

Progetto sistema prevenzione incendio: Andrea Casu titolare dello Studio 2C Studio Sicurezza Sistema prevenzione incendio ORS: Marvil Impianti - “La sfida proposta da Giuliano Laffi ed estesa ai vari professionisti e fornitori coinvolti nel progetto per il nuovo magazzino Ilip a Valsamoggia era di poter ottenere una migliore efficienza sotto tutti i punti di vista, senza intaccare i budget. Questo “gioiello” tutto italiano è nato grazie a una grande collaborazione tra tutti protagonisti – racconta Alexander Villa, manager di Marvil Impianti – Il nostro impegno in questo straordinario progetto e, in particolare, l’implementazione di Oxygen Reduction System-ORS ha permesso ridurre in maniera sensibile i consumi energetici, i depositi idrici, l’impatto ambientale. Non solo. Il magazzino è stato coibentato attraverso l’installazione di pannelli isolanti di maggior spessore e con giunto schiumato in opera, con ottima tenuta di gas. Questo contribuisce a mantenere sempre l’ossigeno ridotto grazie anche all’azoto generato sul posto e distribuito in maniera omogenea nell’impianto. Il tenore di ossigeno presente all’interno del magazzino è compreso fra il 14,5 e 15,5 %. Per ottenere questo sono stati installati sei generatori di azoto a tecnologia PSA che, tramite un impianto di tubazioni e valvole, mediante un sistema di gestione e controllo automatico, producono azoto puro al 98 %. Quest’ultimo viene quindi immesso e distribuito nel magazzino attraverso 22 condotti di aerazione. Il sistema a controllo proporzionale elettronico di diffusione e rimescolamento dell’aria interna, consente di mantenere una temperatura interna costante di 25°C, anche in un’Estate torrida come quella appena passata, senza quindi la necessità di una refrigerazione forzata. Questo progetto comprende soluzioni tecniche di molteplici ditte, tutte italiane. Soluzioni modificate e amalgamate allo scopo di ottenere la migliore efficienza possibile, per un orgoglio comune e risultati che non possiamo che definire sorprendenti”.

Alexander Villa, manager di Marvil Impianti

Nicoletta Ferrini

Estratto dell’articolo pubblicato completo sul numero di novembre 2022 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica