Ci sono aziende e marchi così noti che non hanno bisogno di grandi presentazioni: Nestlé è senza dubbio uno di questi. Fra i primi gruppi alimentari al mondo, presente con 461 unità produttive distribuite in 83 Paesi (il nostro rappresenta in percentuale l’ottavo mercato mondiale), circa 320.000 dipendenti e più di un miliardo di prodotti venduti ogni giorno per oltre 6.000 marchi, la multinazionale Nestlé è presente in Italia dal 1875 con diverse realtà operative: le principali, oltre a Nestlé Italiana, sono Sanpellegrino, Purina e Nespresso. Lo storico centro distributivo di Purina, situato a Castiglione delle Stiviere (MN) è stato il recente protagonista di una riorganizzazione completa, sia dal punto di vista fisico-strutturale, sia da quello logico, finalizzata ad aumentarne in modo sensibile la capacità di stoccaggio e le performance di movimentazione, ma non solo. Come afferma Marco Porzio, Direttore della Supply Chain della regione del Sud Europa di Nestlè Purina PetCare: “l’intervento al centro di Castiglione delle Stiviere si colloca in un più ampio piano di riduzione dell’impronta ambientale delle nostre attività logistiche e di continuo miglioramento della sicurezza degli ambienti di lavoro”.

Miglioramenti sostanziali

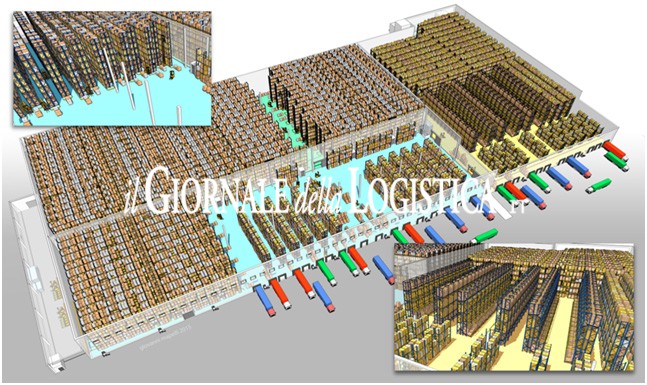

“Il macro processo di organizzazione logistica” ci spiega il Responsabile Logistica di Nestlé Purina Petcare Italia Roberto Manetta “si è articolato in differenti fasi, che hanno completamente trasformato il Centro Distributivo di Castiglione migliorando la protezione antincendio e rendendolo più sostenibile sotto il profilo ambientale e più sicuro dal punto di vista antisismico. Il layout ed i flussi interni sono stati completamente ridisegnati e si è proceduto alla razionalizzazione del sistema di raccolta dei rifiuti ed all’installazione di un impianto sprinkler unitamente a nuove scaffalature antisismiche, nuovi carrelli bilaterali e un nuovo sistema di illuminazione a basso consumo. Oggi, a progetto completato, possiamo dire di essere riusciti a portare a termine con successo l’operazione divenendo un punto di riferimento a livello europeo all’interno del Gruppo per aver condotto quella che è stata una vera e propria rivoluzione operativa, senza portare alcuna penalizzazione del servizio ai clienti e nel completo rispetto dei tempi prefissati”.

Intralogistica in pratica

Al di là delle singole operazioni, l’aspetto forse più interessante dell’intero progetto riguarda proprio l’intenzione di fare leva sull’intralogistica, intesa come la ricerca della combinazione ottimale fra scaffalature, mezzi di movimentazione (entrambi fornito da Jungheinrich Italiana) e nuove prassi logistiche, per ottenere importanti sinergie interne e quindi lo scarto competitivo necessario a rendere possibile un aumento della capacità di stoccaggio, destinato a prodotti differenti fra loro non solo per tipologia, ma anche per logiche operative, sistemi gestionali e di governance delle operazioni e modalità di relazione con i clienti. In questo senso non stupisce che uno degli scogli maggiori sia stata proprio la definizione di prassi che consentissero di ottenere una gestione uniforme dei prodotti – un totale di circa 2.000 referenze– e opportune logiche di movimentazione e di stoccaggio, compito che ha comportato un intenso lavoro sull’anagrafica e sugli imballi.

-

Indirizzo: Via Cavour, 60 – 46043 Castiglione delle Stiviere (MN)

Data di inizio attività nell’attuale configurazione: 14 aprile 2015

Superficie coperta: 50.000 mq

Altezza sotto trave: 13m. in area intensivo e 9m. nel resto del magazzino

Operatore logistico: CabLog

Persone impiegate: 160

Turni di lavoro: 2

Colli preparati da picking: 35% sul totale: 49k giorno / 1 M mese / 12,6 M anno

Navette in ingresso: 53 /giorno

Colli in uscita giorno / mese /anno: 140k / 3M / 36M

Mezzi di movimentazione utilizzati e loro caratteristiche: carrelli bilaterali, retrattili, frontali, transpallet

Sistema di identificazione materiali: RF -

Direzione dei lavori: Logos Engineering

Scaffalature: Jungheinrich Italiana

Mezzi di movimentazione: Jungheinrich Italiana, Cesab e Toyota

WMS: Replica Sistemi

Impianto antincendio: ADT Tyco

L’articolo completo è stato pubblicato sul numero di ottobre 2015 del Giornale

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica