Dal 1945 Vimar è sinonimo di energia, luce e calore. La progettazione e realizzazione di prodotti, sistemi e soluzioni per gestire l’energia elettrica, è infatti il core business della società che ha iniziato la sua attività nell’immediato dopoguerra a Marostica dove, ancora oggi, è localizzato il quartier generale.

Qui infatti non solo vengono progettati, sviluppati, realizzati e testati tutti i prodotti (oltre 12.000 referenze) che compongono il catalogo Vimar, ma hanno sede anche la direzione generale, i servizi commerciali, la produzione e il coordinamento logistico del gruppo.

La forza del made in Italy

Se l’approccio produttivo è saldo sul made in Italy, a livello commerciale gli orizzonti della società sono sempre più internazionali.

In Italia, mercato presidiato da una rete commerciale capillare, il marchio è un punto di riferimento nelle forniture elettriche per il settore residenziale ed è presente, con forniture dedicate, anche nel settore terziario.

Il mercato internazionale, da cui deriva il 20% del fatturato, è invece presidiato da filiali estere e unità produttive dedicate al Paese e all’area economica di riferimento: in particolare Vimar è presente in Austria, Francia, Grecia, Emirati Arabi Uniti, Cina, Singapore, Cile, Messico e Venezuela.

A livello di prodotto, dal semplice impianto elettrico, l’azienda nel tempo è passata ad un’offerta completa e sempre più tecnologica in direzione dei moderni impianti domotici e, nel 2011, con l’acquisizione di Elvox – produttore di sistemi videocitofonici, tvcc e di controllo accessi – è “uscita dalle mura di casa” diversificando in maniera decisa il proprio portfolio.

Logistica: una complessità crescente

Dal punto di vista logistico, la complessità data dall’aumento del numero e dell’eterogeneità dei codici da gestire, ciascuno con logiche produttive e distributive differenti e peculiari, si è unita all’esigenza di offrire ai clienti, grossisti di materiale elettrico e player della grande distribuzione, un livello di servizio sempre più alto.

Proprio allo scopo di razionalizzare i processi di distribuzione, organizzati in precedenza su tre poli situati a Vicenza, Marostica e Campodarsego (PD) secondo un assetto che si stava dimostrando inadeguato alle esigenze strategiche del Gruppo, nel 2017 Vimar ha dato il via a un progetto di riorganizzazione logistica che mirava a centralizzare la gestione dei prodotti finiti in un unico deposito situato a Marostica, in via della Ceramica, avvicinando così la regia dei flussi distributivi alla produzione.

“Poiché, come si dice, l’appetito vien mangiando, – ci spiega il direttore industriale Sandro Bernardi – il raggio d’azione di questo progetto si è ampliato con l’ipotesi, poi divenuta realtà, di integrare, nello stesso sito, anche la gestione dei semilavorati, e di creare uno spazio dedicato alle attività di assemblaggio”.

Queste ultime rappresentano una delle fasi finali del processo di produzione che, in Vimar, è organizzato in lavorazioni primarie di metalli e tecnopolimeri, e secondarie, che riguardano appunto l’assemblaggio, la finitura e la verniciatura.

Il risultato della riorganizzazione è oggi sotto i nostri occhi ed è il nuovo polo logistico – produttivo che ospita 20.000 mq di magazzino per la gestione dei semilavorati (8.000 mq) e dei prodotti finiti (12.000 mq), a cui si aggiungono circa 3400 mq di uffici e altre aree per i servizi mensa e spazi accessori, e un’area di ulteriori 17.000 mq dedicata alle attività produttive, organizzata su due livelli.

Dalla riorganizzazione logistica a quella industriale

“Da un’opportunità di riorganizzazione logistica, ha, di fatto, preso il via un progetto di riorganizzazione industriale, condotto in collaborazione con il dipartimento di Ingegneria Industriale dell’Università di Padova, del professore Maurizio Faccio, che ci ha consentito di trasferire e accorpare reparti prima dislocati in aree diverse del comune di Marostica, migliorando l’efficienza complessiva dei processi.”

In particolare, lo studio ha portato a una nuova definizione del layout dell’area di assemblaggio: le simulazioni di flusso delle distanze e dei volumi, unito al calcolo delle frequenze di produzione dei vari codici hanno consentito di determinare le logiche di posizionamento dei centri di lavoro e le modalità di asservimento e di trasporto dei componenti nell’area di prodotto finito.

In parallelo è stato avviato un progetto per la definizione del layout ottimale della produzione delle referenze elettroniche e quindi della modalità di asservimento alle linee di assemblaggio.

La riunificazione di attività logistico-produttive in uno stesso sito ha quindi permesso di ottimizzare i processi, riducendo le distanze da percorrere e consentendo un utilizzo più efficiente delle risorse.

I flussi nel nuovo stabilimento

Proprio la riduzione dei percorsi è stato uno dei driver principali che hanno guidato le scelte della riorganizzazione dei flussi nel nuovo stabilimento e l’automazione logistica è stata sicuramente la via preferenziale seguita dall’azienda che, lungo tutto il processo, è stata seguita da Incas (Gruppo SSI-SCHÄFER), partner di lungo corso di Vimar in progetti di ottimizzazione logistica, a cui è stato affidato in toto il processo di progettazione, realizzazione e allestimento del nuovo impianto.

“Abbiamo scelto di puntare sull’altezza (il nuovo magazzino è infatti alto 10,5 mt sotto trave, N.d.r) riducendo al minimo l’utilizzo dello spazio a terra e questo ci ha spinto a ragionare su nuove modalità di movimentazione automatizzata dei materiali” sottolinea Lodovico Catelan, direttore di produzione e logistica di Vimar.

In questo senso, la sfida più grande ha riguardato l’integrazione, in un unico sito di due flussi profondamente diversi fra loro:

“Presso il nuovo polo logistico arrivano sia prodotti finiti, sia semilavorati realizzati nei reparti di produzione interni, da cui ha origine il 92% della produzione complessiva, o in arrivo dai fornitori di componenti, ovvero dai terzisti, principalmente aziende locali che rappresentano l’indotto di Vimar”.

Ogni cosa al suo posto

I vari codici sono stoccati in aree distinte del magazzino, ciascuna caratterizzata da modalità di gestione peculiare, a seconda della tipologia, delle dimensioni, e delle logiche di flusso associate a ciascun codice.

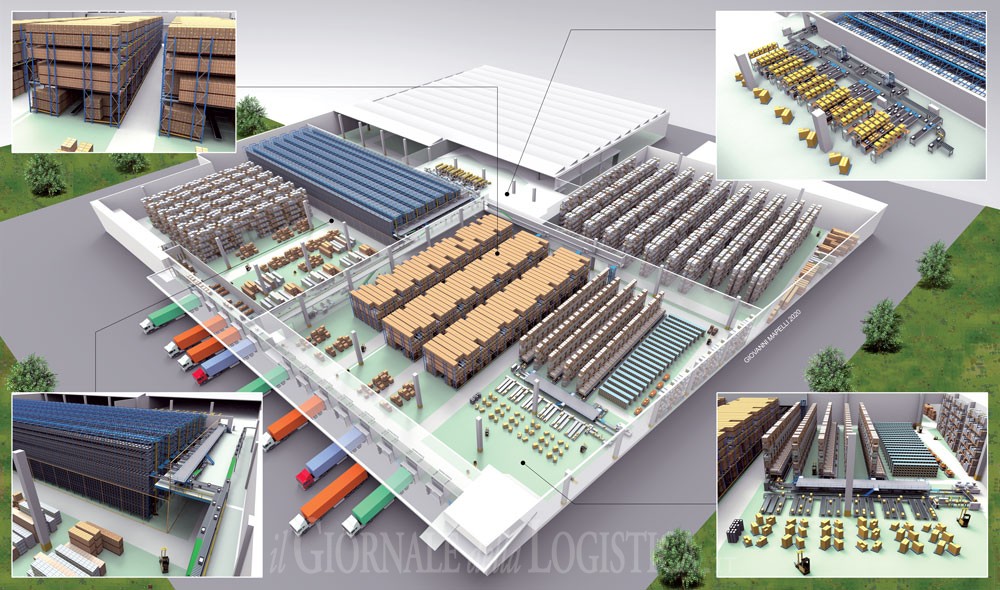

In particolare i 20.000 mq del polo logistico (vedi disegno) ospitano un magazzino miniload in grado di stoccare 120.000 Udc (cassette in plastica) movimentate da 7 trasloelevatori, dedicato alla gestione prevalentemente di semilavorati e prodotti finiti a bassa movimentazione o che richiedono accortezze particolari per lo stoccaggio, la zona pick to belt dove vengono gestiti i prelievi di grandi quantità (fino a pallet interi) di prodotto finito, l’area del magazzino detto “a fisarmonica” per il picking dei prodotti ad altissima movimentazione e infine le aree di stoccaggio “tradizionale” attrezzate con magazzini portapallet.

Ogni zona è collegata alle altre grazie a 2 chilometri di rulliere che costituiscono un ideale “sistema circolatorio” responsabile della movimentazione degli articoli, secondo modalità decise dal sistema informatico che presidia l’intero processo.

In questo senso il magazzino di Marostica agisce come un cuore pulsante da cui viene gestito il processo globale di distribuzione outbound di prodotti finito, in Italia e all’estero, e, allo stesso tempo, il dialogo con la produzione nel rifornimento alle isole in ottica sempre più lean.

- Ragione Sociale: Vimar SPA

Storia aziendale: Vimar nasce a Marostica il Primo Maggio 1945. L’Italia è appena uscita dalla guerra e proprio nel giorno della Festa del Lavoro nasce Vimar, lo scenario è quello di un Paese uscito da una lunga guerra e con una gran voglia di ricostruire. Nei primi anni di attività la sede è un vecchio immobile, già fabbrica di cappelli. L’idea, che si dimostrerà vincente, è quella di dedicarsi a prodotti per l’uso civile dell’energia elettrica, basati su elementi ottenuti con lo stampaggio di resina termoindurente. L’azienda cresce a Marostica, nel 2001 nasce l’headquarter di viale Vicenza, importante sito produttivo. Tra la fine del 2019 e l’inizio del 2020 si realizza il polo logistico e produttivo di Corso della Ceramica.

Proprietà: Famiglia Viaro e Gusi (nel nome Viaro Marostica). Azienda completamente Italiana, fortemente e orgogliosamente localizzata a Marostica, Vimar è presente in Austria, Francia, Grecia, Emirati Arabi Uniti, Cina, Singapore, Cile, Messico e Venezuela

Indirizzo: Headquarters Viale Vicenza, 14 – 36063 – Marostica VI; Unità produttiva di Via 4 novembre, 32 36063 – Marostica VI; Centro Logistico e Produttivo di Corso della Ceramica, 63 36063 Marostica VI;

Certificazioni: l’azienda si avvale di un sistema di gestione della qualità secondo la norma internazionale UNI EN ISO 9001:2015 e di un sistema di gestione ambientale, certificato secondo la norma internazionale UNI EN ISO 14001:2015. Il capitale umano ha una rilevanza strategica, a questo è dedicato il sistema di gestione della salute e della sicurezza dell’ambiente di lavoro, certificato ISO 45001:2018.

Sito Internet: www.vimar.com

Fatturato: 250 milioni di euro

Dipendenti: 1.000 risorse

Settore merceologico di riferimento: Produttori materiale elettrico per il settore civile.

Numero impianti /localizzazioni: 3 stabilimenti a Marostica, Verniciatura Colceresa, sede Elvox a Campodarsego, sede ricerca e sviluppo a Gemona - Anno di entrata in esercizio nell’attuale configurazione: gennaio 2020

Turni di lavoro: doppio turno nelle spedizioni, singolo turno in magazzino

Persone per turno di lavoro: 18 persone nel magazzino prodotti finiti, 45 attive nella gestione dei semilavorati. A queste si aggiunge il personale di handling fornito da una società terza

Altezza sotto trave: 10,5 metri

Dimensioni: 20.000 mq di magazzino di cui 8.000 mq di superficie destinati ai semilavorati, 12.000 mq per i prodotti finiti e 1.400 mq di zona uffici logistica e gestione qualità

Posti pallet: 10.000

Sistemi di trasporto: circa 2km

Trasloelevatori: 7 miniload con organo di presa telescopico per gestione in doppia e in quadrupla profondità

Unità di stoccaggio: cassette plastiche 600 x 400 x 170/340mm – 300 x 400 x 170mm

Capacità: oltre 120.000 casse – possibilità di gestione unità sovrapposte

Performance magazzino automatico: 700 in + 700 out /h

Baie di picking: 8 (6 destinate al flusso dei semilavorati, 2 per i prodotti finiti in modalità Put To Light)

Ascensori a piani continui: 5 – produttività 600 colli/h ognunoDati generali

Righe d’ordine / anno: 1.000.000

Spedizioni clienti/ anno: 50.000

Codici gestiti: 32.000

Livello di servizio: 98% evasione immediata righe client

Vantaggi acquisiti nell’organizzazione del magazzino:- Nel servizio al Cliente: rapidità di esecuzione, capacità di adattarsi alle richieste cliente (es: richieste del canale della grande distribuzione)

- Nella produttività: maggior capacità di evasione ordini clienti

- Nei costi: miglior utilizzo delle risorse

- Nell’organizzazione: Integrazione di processo tra spedizioni e logistica interna

Pallet movimentati / giorno: 150 pallet medi in ingresso dalla produzione fornitori esterni.

Righe ordine / giorno: 5.000 righe ordine cliente medie, con picchi di 9.500 righe

- Progettista: Incas – SSI SCHÄFER

Minoload: Incas – SSI SCHÄFER

Sistema Put to Light: Incas – SSI SCHÄFER

Convogliatori: Incas – SSI SCHÄFER

Scaffalature: Dalmine Logistic Solutions (porta pallet tradizionale, struttura pick to belt, miniload)

Carrelli retrattili: Toyota

WMS: SAP WM, Easystor Incas verso automazione

Sistemi RF: Datalogic (in test Honeywell)

Stampanti: Zebra

Handling: Euro & Promos

Alice Borsani

Estratto dell’articolo pubblicato sul numero di Luglio / Agosto 2020 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica