Monasterolo di Savigliano, 1963. Vista dalla Provincia Granda, l’Italia del boom economico ha ancora un sapore rurale: gli animali da compagnia sono presenze domestiche naturali ma non sono ancora considerati membri della famiglia da viziare e coccolare anche con “pranzetti” bilanciati dal punto vista nutrizionale, studiati sulle caratteristiche del singolo animale.

Per questo l’intuizione di Baldassarre Monge, allora titolare di un’impresa specializzata nell’allevamento a ciclo chiuso di polli, si colloca nella categoria del pionierismo.

L’idea, in ottica di economia circolare, è quella di utilizzare alcune parti nobili del pollo, poco recepite dal mercato, per produrre cibo per cani e gatti.

Le prime produzioni, o meglio, i primi esperimenti, avvengono in modo del tutto casalingo: Baldassarre, aiutato dalla moglie Emma, confeziona le prime lattine di quello che oggi chiamiamo “pet food” e con queste muove i primi passi all’interno di un comparto produttivo che attualmente, a livello worldwide, mostra tassi di crescita che pochissimi altri possono vantare.

Il progressivo e costante investimento in macchinari, sviluppo delle competenze, selezione di risorse umane sempre più preparate fa il resto e rende Monge uno dei principali player del comparto.

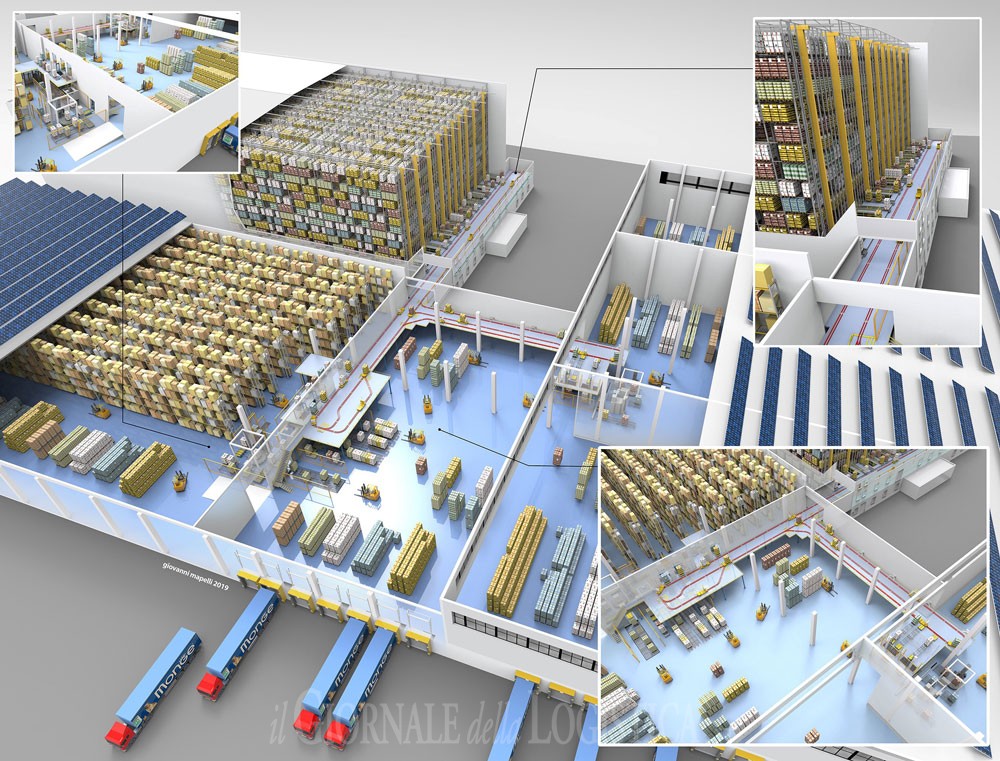

Un polo logistico e industriale

Tutta la produzione è concentrata nel sito di Monasterolo – 60.000 mq coperti su un’area industriale complessiva di 150.000 mq – e si articola in 7 stabilimenti deputati alle diverse produzioni, tra cui il reparto metalmeccanico che fornisce gli imballi primari (lattine e coperchi) allo stabilimento degli umidi.

Una scelta, quella dell’autoproduzione dell’imballo primario, che garantisce flessibilità ed efficienza operativa da un lato e abbattimento dei costi di trasporto dagli eventuali fornitori e delle relative emissioni dall’altro.

Il grande salto

“Nel corso degli ultimi anni l’azienda ha investito pesantemente in infrastrutture e ha fatto un grandissimo salto in termini di mentalità industriale” sottolinea Berruti.

“In precedenza la logistica interna è sempre stata considerata poco strategica, marginale rispetto alle altre operations, come testimoniato da una gestione piuttosto tradizionale dell’operatività, con stoccaggio su rack o in catasta di pallet movimentati via carrelli elevatori.

La necessità, sempre più pressante in tempi recenti, di avere un controllo puntuale sugli ordini e sui lotti di produzione, in ottica FIFO, oltre che una maggiore produttività generale ha portato a cercare opportunità di miglioramento e ottimizzazione dei processi.

Questo anche per garantire la conformità dei flussi e della gestione merce alle stringenti normative sanitarie che regolano il petfood, in alcuni casi equiparabili a quelle che regolano il baby food, o addirittura più stringenti”.

Il nuovo magazzino

La realizzazione del nuovo Polo Logistico automatizzato è stato quindi uno dei grandi investimenti compiuti da Monge negli ultimi anni e il risultato è oggi sotto i nostri occhi: un sistema complesso e strettamente interlacciato con la produzione, composto dal magazzino automatico (realizzato da System Logistics) un colosso da 43.000 posti pallet, movimentati da 10 trasloelevatori (cinque a singola e cinque a doppia profondità) che corrono lungo corridoi di 110 metri, per 35 metri di altezza e 60 metri di larghezza, e ricevono e consegnano i pallet al sistema di movimentazione progettato e realizzato da ECS Material Handling (general contractor del progetto), azienda di Carmagnola (TO) specializzata nella produzione di sistemi automotore e di movimentazione conosciuti e apprezzati in tutto il mondo.

“Questo progetto rappresenta, per noi, una grandissima impresa” sottolinea Berruti: “inaugurato a luglio del 2019, l’impianto a fine agosto era completamente operativo.

Oggi l’investimento fornisce già dei KPI interessanti in termini di efficienza operativa, assicurando una gestione molto accurata dei lotti di produzione, maggior celerità nella preparazione degli ordini e un’efficienza globale che si riflette, a monte, nel dialogo con la produzione e nella riorganizzazione dei flussi interni e, a valle, nell’efficientamento delle operazioni di preparazione della distribuzione e quindi in una maggior velocità di risposta al mercato”.

Un sistema integrato

Il nuovo magazzino automatico, operativo 24 ore su 24 7 giorni su 7, ha permesso di convogliare in un unico sito lo stoccaggio di tutte le referenze prodotte in azienda (dai reparti dry food, vaschette monodose e barattoli), imballi compresi, e di concentrare quindi le operazioni di picking e di preparazione degli ordini di spedizione, prima parzialmente gestite presso piattaforme periferiche, aumentandone in modo sensibile l’efficienza e la produttività.

In particolare il polo logistico è il risultato di un progetto che ha visto diverse revisioni e modifiche finalizzate a definire un assetto che supportasse la crescita prevista dei volumi da gestire e che fosse integrato con i nuovi sistemi di automazione in via di definizione. In questo quadro ECS si è preoccupata di coordinare le attività e di studiare un sistema di movimentazione industriale automatico deputato, da un lato, al prelievo dei pallet usciti dalle linee produttive e al loro convogliamento allo stoccaggio nel magazzino automatico e, dall’altro, al trasporto dal magazzino alle zone di carico dei camion pronti per la distribuzione.

“Il progetto ha comportato uno studio di progettazione non banale” ci spiega Sandro Magagna, CEO di ECS Material Handling, “soprattutto nella definizione dei collegamenti dei reparti esistenti, che portano naturalmente con sé vincoli infrastrutturali da gestire, al magazzino automatico, costruito invece a partire da prato verde”.

Nel dettaglio, il sistema di movimentazione automatico è composto da aree omogenee e riguarda due sistemi di convogliatori: il primo raccoglie direttamente i pallet monoreferenza provenienti dalle linee di produzione di dry pet food e il secondo i carichi provenienti dai reparti vaschette monodose e barattoli, trasportati al polo logistico dalle linee con carrelli elevatori.

Flessibilità e produttività

Il dialogo tra ERP, WMS e software macchina garantisce la massima flessibilità del sistema che è in grado di programmare l’uscita dei pallet nella sequenza ottimale relativamente al giro di consegne previsto per il camion..

“Il nuovo sistema è stato subito accettato con entusiasmo da tutti i nostri operatori (50 risorse addette alla logistica, N.d.R.), che ne hanno subito compreso le potenzialità e hanno modificato il proprio modo di lavorare, concentrandosi sulle attività a maggior valore aggiunto” spiega Giacomo Monge, giovane responsabile Operations che ha seguito ogni fase del progetto.

L’avvio del magazzino è solo la prima tappa di un processo di ottimizzazione logistica che vedrà, nel 2020, una seconda fase dove saranno protagoniste le attività di picking e la costruzione di una nuova area di spedizione a ridosso delle baie di carico dei container e dei bilici.

“Abbiamo in programma, sempre in collaborazione con ECS, un nuovo ampliamento che prevede l’implementazione della nuova area picking automatizzata, in risposta all’evoluzione del mercato” sottolinea Berruti.

“Le attività di picking sono destinate a crescere, visto che i nostri clienti preferiscono fare ordini misti ravvicinati piuttosto che gestire gli oneri di un magazzino.

Automatizzare e puntare sulla integrazione dei flussi è la strada che abbiamo scelto per migliorare il livello di servizio offerto ai nostri clienti. I KPI in crescita e le prime evidenze operative ci stanno dando ragione.”

- Ragione sociale: Monge & C. Spa

Indirizzo: Via Savigliano, 31 – 12030 Monasterolo di Savigliano (CN)

Telefono: 0172 747111

Sito internet: www.monge.it

Proprietà: famiglia Monge

Aziende collegate: Monge Fratelli, attiva nella produzione e nel commercio di pollame; Monge Logistica, specializzata nei trasporti

Anno di fondazione: 1963: Monge è la prima azienda in Italia a produrre cibo per cani e gatti

Date principali della storia aziendale: 1975, Monge introduce, prima in Italia, il sistema easy open sulle proprie lattine; 1989, lancia la linea di patè per gatti; 1994, inizia a praticare la cottura in forno; 2005 inaugura il principale stabilimento europeo per la produzione di cibo umido (300 milioni di lattine e 120 milioni di vaschette all’anno); 2008, avvia la produzione dei bocconcini per gatti in sacchetti e attiva il reparto per la produzione di lattine vuote da fogli di laminato; 2013, inaugura il nuovo stabilimento per la produzione di cibo secco, uno dei cinque più grandi in Europa; 2019, Monge inaugura il nuovo magazzino automatico da 42.756 posti pallet

Superficie stabilimento: 106.000 mq di cui 40.000 coperti: 20.000 per la produzione, 20.000 per le aree logistiche

Autosufficienza energetica: grazie ai pannelli solari e agli impianti di cogenerazione Monge produce il 50% del suo fabbisogno di energia elettrice (6.435.436 kWh nel 2016)

Export: circa 30% del fatturato

Paesi presidiati: 88

Certificazioni: BRC Food; IFS Food; ISO 14001; ISO 9001; ISO 5001

- Indirizzo: Via Savigliano, 31 – 12030 Monasterolo di Savigliano (CN)

Anno di entrata in esercizio: agosto 2019

Dimensioni: 120 metri x 60 metri x 34 metri

Capienza: 43.000 Udc

UdC: pallet da 300 a 1.100 kg

Trasloelevatori: 10 (5 a singola e 5 a doppia profondità) con capacità di 250 IN e 250 Out /ora

Sistema di movimentazione:

– Sistema convogliatori per pallet da linea di produzione dry food con 2 elevatori da 120 pallet /ora, con stazione di controllo qualitativo e pondovolumetrico e identificazione pallet

– Sistema convogliatori per pallet da linea di produzione wet food con 1 elevatore da 120 pallet /ora, con stazione di controllo qualitativo e pondovolumetrico e identificazione pallet

– 16 carrelli automotori con velocità 150 mt/min su linea lunga 500 m a 4 metri di altezza

– 2 elevatori per discesa dei pallet per uscita da magazzino

– 6 baie di scarico a servizio della preparazione delle spedizioni, con rulliere a gravità con una capacità massima di 250 pallet /oraSistema di identificazione materiali: etichetta barcode

- Sistema di movimentazione e coordinamento progetto: ECS Material Handling

Magazzino automatico: System Logistics

Alice Borsani

Estratto dell’articolo pubblicato sul numero di dicembre 2019 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica