Dalle liste cartacee all’IoT: è questo il percorso che Adige SpA, azienda di Levico Terme (TN) specializzata nella realizzazione di macchine per il taglio laser dei tubi e parte del Gruppo BLM di Cantù (CO), ha completato nel giro di un paio d’anni.

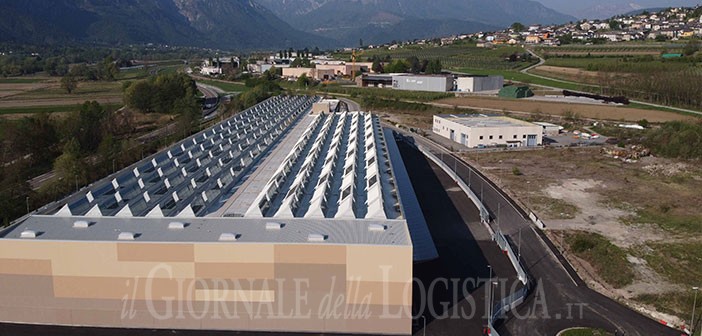

Il tempo necessario a progettare, realizzare e avviare il nuovo stabilimento Adige 7, protagonista di un progetto di digitalizzazione spinta dei processi che sta, letteralmente, “facendo scuola” all’interno del Gruppo, tanto che è in programma, in seno ad esso, lo sviluppo di nuovi stabilimenti secondo lo stesso modello.

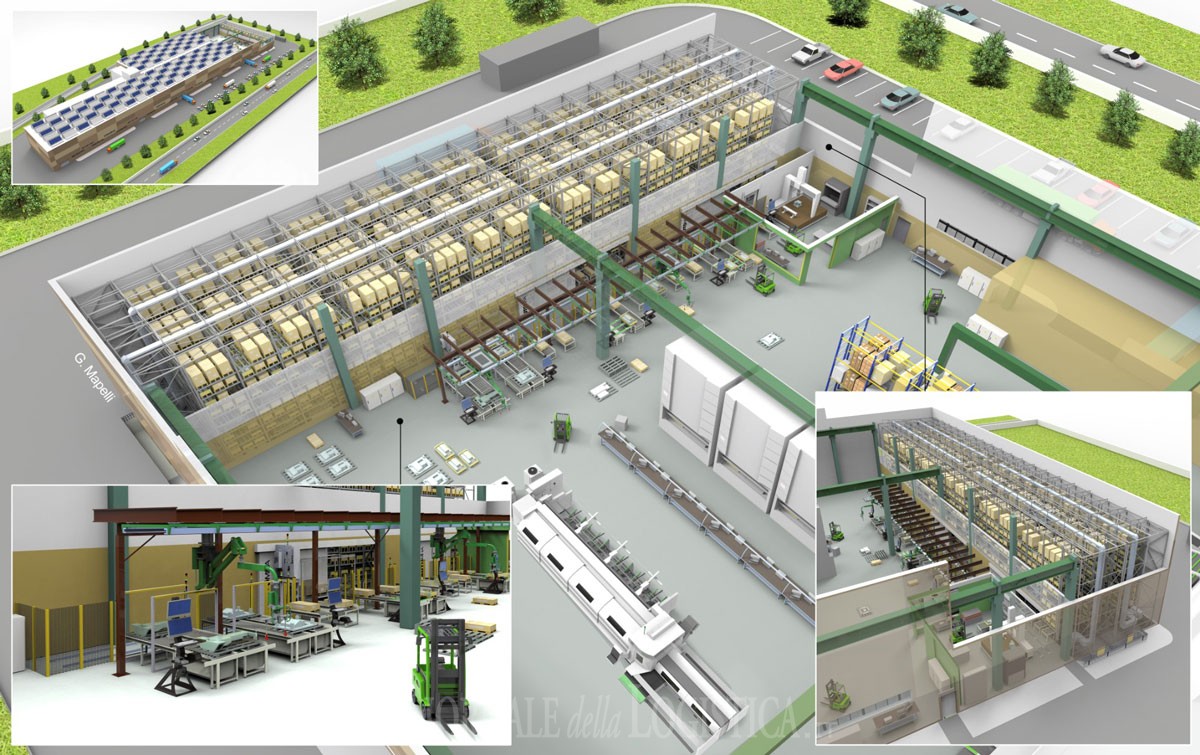

Un aspetto fondamentale del nuovo assetto riguarda l’integrazione tra produzione e logistica, che prevede il rifornimento delle linee direttamente dal magazzino automatizzato sviluppato dalla Automha di Bergamo (vedi box), il quale invia alle stazioni il materiale necessario all’avanzamento della produzione, per effetto del dialogo continuo tra MES di fabbrica e WMS (AWM di Automha).

“Siamo passati da una modalità di lavoro da “archeologia” logistica, con materiale stoccato su scaffale tradizionale e gestito manualmente dagli operatori con liste cartacee, a un sistema estremante sofisticato che ci ha permesso di integrare il magazzino automatico in un flusso produttivo lean.

In questo modo gli articoli arrivano in produzione esattamente quando serve, senza che il materiale stazioni a bordo linea” ci spiega Alberto Longobardi, direttore della produzione di Adige.

Adige e BLM: l’innovazione alla base della crescita

Ma facciamo un passo indietro. Il gruppo BLM è attivo da oltre 60 anni nello sviluppo di sistemi d’avanguardia per lavorare tubi, profili speciali e barre, e comprende tre aziende: la capofila BLM, specializzata nella produzione di macchine curvatubi e piegafilo a CNC, sagoma tubi, unità di misura e i relativi dispositivi di integrazione e automazione; Adige, produttrice di sistemi di taglio laser di tubi e macchine per il taglio a disco di tubi, barre e profilati e infine ADIGE-SYS, specializzata nella realizzazione di sistemi misti di taglio laser per tubo e lamiera, impianti per la lavorazione laser di tubi di grandi dimensioni e linee di taglio e asportazione alle estremità per tubi e barre.

L’innovazione di prodotto e di processo ha consentito al gruppo di registrare, negli ultimi anni, una fortissima crescita che ha portato al raddoppio del fatturato: le risorse impiegate nell’innovazione tecnologica rappresentano il 28% delle totali a disposizione, il 70% del fatturato proviene da nuovi prodotti e gli investimenti in R&S – Ricerca e Sviluppo occupano il 7,2% degli investimenti totali (BLM Group, 2019 -https://www.blmgroup.com/it/profilo).

Le macchine di taglio laser prodotte e commercializzate da Adige – tra cui i modelli di punta Lasertube LT7 e Lasertube LT8.20 – sono composte da diversi moduli: l’unità principale, contenente la cabina con il sistema di taglio laser, viene realizzata proprio nello stabilimento Adige 7.

Un modello ATO

“Adige è caratterizzata da un modello di produzione che prevede l’assemblaggio della macchina direttamente presso la sede del cliente” spiega Longobardi.

“I moduli vengono costruiti nei diversi stabilimenti del Gruppo o presso i terzisti, controllati e collaudati con precisione maniacale tramite l’utilizzo di simulatori, per avere la certezza che l’impianto funzioni perfettamente, quindi inviati presso i magazzini dei partner logistici (Arcese e Chimar, N.d.R.) che provvederanno all’invio presso la sede dei clienti, dove tutti i moduli si incontrano, di fatto, per la prima volta”.

Il modello di tipo ATO – Assembly To Order, seguito da Adige, consente una grande flessibilità, poiché la configurazione dei singoli moduli può essere modificata fino al momento dell’assemblaggio ed essere cambiata anche in corso d’opera. Il rovescio della medaglia è dato dalla complessità di gestire il risultante ecosistema aziendale composto da molteplici soggetti: non solo l’azienda, con il reparto di assemblaggio del singolo modulo e con l’officina delle lavorazioni meccaniche, dove vengono realizzati alcuni componenti utilizzati nel reparto di assemblaggio stesso, ma anche i fornitori esterni e i terzisti che assemblano gli altri moduli e infine i magazzini distributivi, dove si consolidano i diversi moduli per la spedizione al cliente finale.

A livello inbound, questa complessità si traduce nella necessità di avere il controllo puntuale di ogni fase di avanzamento del processo e del flusso dei materiali necessari a completarle. In questo senso, la realizzazione di Adige 7, avviata nel 2017 e completata nel 2019 (lo stabilimento è divenuto operativo il 1 giugno 2019), non ha soddisfatto solamente una semplice esigenza di ampliamento degli spazi, che pure era pressante, ma ha catalizzato l’attivazione di una serie di progetti di innovazione e interconnessione digitale, sviluppati con la collaborazione della società di consulenza Quantra di Sarezzo (BS), di cui una delle più rilevanti riguarda proprio l’implementazione del magazzino automatico, fornito da Automha.

Un progetto digitalizzato

“Il magazzino è attivo dallo scorso dicembre – chiarisce Longobardi – e adesso stiamo completando il fine tuning di alcuni processi.

L’impianto, in particolare, è al servizio della produzione in senso lato, ossia non solo delle fasi che avvengono nello stabilimento Adige 7. Esso infatti integra anche funzioni verso gli altri stabilimenti del gruppo e verso i terzisti e ospita, insieme a componenti e semilavorati, anche i ricambi che per Adige costituiscono un business piuttosto rilevante, da cui deriva un giro d’affari di circa 10 milioni di euro all’anno.

” Oltre al magazzino automatico, l’ecosistema intralogistico di Adige 7 comprende tre magazzini verticali a cassetti per lo stoccaggio di minuterie, gestiti dall’AWM di Automha come black box e i carrelli elevatori (forniti da STILL con sistema Tellbox), in grado di ricevere le missioni generate dalle Aree di assemblaggio delle macchine senza necessità di coordinamento umano.

Il magazzino di Automha

Il magazzino autoportante sorge nella zona posteriore del nuovo stabilimento, ampio complessivamente 12.000 mq. e composto da due campate (da 150 x 30 m. e 250 x 30 m.): lungo 60 m. profondo 12 m. e alto 14 m. il deposito ha una capienza di 3.210 U.d.C. (Unitò di Carico) stoccate su 11 livelli e movimentati da due trasloelevatori che garantiscono l’esecuzione di 65 cicli combinati / ora (in e out).

“La velocità è stato uno dei driver che ha guidato la progettazione dell’impianto richiesta da Adige per ottimizzare al massimo i processi intralogistici “ci spiega il direttore commerciale di Automha Marco Zanettin.

“Per questo, abbiamo dotato l’impianto di una navetta in testata per la movimentazione in altissima velocità di unità di carico molto grandi e pesanti, con tecnologia brevettata Automha”. L’altro driver infatti, riguardava la flessibilità: nel magazzino sono gestiti 17.000 codici attivi (max. 3 pallet per codice), molti dei quali riguardanti materiale pesante e voluminoso che ha richiesto l’introduzione di due differenti tipologie di U.d.C: l’europallet tradizionale 800 x 1.200 x 1.200 mm. e un pallet 2.400 x 800 x 1.200 mm. Per movimentare le due tipologie di unità di carico all’interno del magazzino è stato necessario implementare due trasloelevatori dotati di forche telescopiche a passo variabile che trasferiscono i carichi lungo il canale di stoccaggio in singola o in doppia profondità, a seconda dell’U.d.C.

Il sistema dialoga con l’esterno attraverso un sistema complesso di baie di uscite, composte da:

• una baia di inbound, dove viene fatta entrare la merce per essere stoccata in uno dei due semi-blocchi mediante delle logiche interne al WMS

• tre baie di outbound, dove escono i pallet per essere prelevati dai carrelli e portati in altre destinazioni, oppure per permettere all’operatore di fare operazioni di picking,

• una baia per la specializzazione dei materiali,

• una baia per il controllo qualità,

• due baie per il picking e quattro baie per il kitting.

Tutte le movimentazioni sono coordinate dall’AWM che genera le missioni, mappa le locazioni esterne al magazzino e comunica con il sistema IoT al fine di coordinare la missione di prelievo del materiale corretto in modo tale che giunga nella postazione esatta al momento richiesto.

Come anticipato, il magazzino non gestisce “solo” il processo di rifornimento alle linee ma è incaricato della gestione dell’intera fase di ricevimento e di specializzazione dei materiali e del controllo qualità. “La merce in arrivo da fornitori, terzisti o altri reparti” – spiega Longobardi – “viene immediatamente immessa a magazzino non appena scaricata dai camion, sempre per evitare lo stallo dei carichi in reparto.

Successivamente viene richiamata, quando, in concomitanza con le fasi di registrazione della bolla di consegna, il pallet è inviato alle due stazioni di specializzazione. Qui viene effettuato il controllo di conformità rispetto a quanto ordinato attraverso il confronto con i disegni tecnici visibili sui monitor in dotazione delle postazioni. Una volta “accettato” dal sistema, il materiale può passare, se richiesto dal MES, alla fase di controllo qualità dove avvengono le misurazioni dimensionali e i controlli della durezza con le apposite strumentazioni in dotazione alla baia.

- Ragione sociale: Adige Spa

Indirizzo: Via per Barco, 11- 38056 Levico Terme (TN)

Telefono: 0461 729000

Sito web: www.blmgroup.com

Mail: adige@adige.it

Anno di fondazione: 1951 (dal 1993 rilevato dal gruppo BLM)

Numero dipendenti: oltre 200

Fatturato: 190 mln (2019)

Settore di riferimento: produzione di sistemi di taglio laser dei tubi e macchine per il taglio a disco dei tubi, barre e profilati

Gruppo: BLM Group

- Indirizzo: Via per Barco, 11- 38056 Levico Terme (TN)

Anno di entrata in esercizio nell’attuale configurazione: dicembre 2019

Dimensione in pianta: 60 m. x 11,5 m.

Altezza sotto trave: il magazzino autoportante ha un’altezza complessiva 14,2 m. di cui 1,5 m. in buca

UdC gestite: il magazzino è progettato per gestire due tipologie di Udc:

– 800 x 1.200 x H max 1.200 mm

– 2.400 x 800 x H max 1.200 mm

Capienza: 3.210

Campate: 18 campate

Livelli di stoccaggio: 11 livelli

Trasloelevatori: 2 con forche telescopiche a passo variabile per poter gestire un gap di 1.600 mm tra le due UDC sul fronte di presa

Performance: 60 cicli combinati per ora (in e out), pari a 120 pallet movimentati per oraModalità di stoccaggio: a doppia e singola profondità

Dotazioni del magazzino:

La testata è costituita da una navetta che si occupa di trasferire le udc da/verso il magazzino a:

– 1 baia di ingresso

– 1 baia d’uscita

– 2 postazioni di controllo prodotto/accettazione merce

– 1 postazione di controllo qualità

– 2 baie di preparazione ordini, ciascuna completa di:

– 2 postazioni di kitting (preparazione pallet figlio) accessibili su tre lati

– 1 postazione di picking completa (prelievo da pallet madre) con sei postazioni di accumulo

Necessita di gestione selettiva del magazzino:

SKU: 800

Codici prodotto: 1.000

Gestione del magazzino: selettiva, non esistono più di 3 pallet per codice

- Progettista e capocommessa: Automha

Scaffalature: Eurometal (scaffalatura autoportante per magazzino automatico come da normative FEM)

Alice Borsani

Estratto dell’articolo pubblicato sul numero di maggio 2020 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica